耐磨涂层

- 产品品牌 抗耐牌

- 产品型号 KN-75

- 产品描述

每平米价格:3.5万元,耐磨涂层材质有:陶瓷涂层、金属耐磨涂层、碳化钨涂层等,热喷涂涂层工艺:等离子喷涂、火焰喷涂、超音速喷涂、电弧喷涂等。...

有磨损就有耐磨涂层

摩擦磨损是自然界的一种普遍现象。摩擦是两配合表面之间由于微区接触而产生的原子或分子间的相互作用所引起的阻碍其相对运动的现象;而磨损是指两配合表面的物质由于相对运动而不断损失的现象。只要存在物体表面间的相对运动就必然会出现摩擦,有摩擦就必然伴随着磨损,可产生磨损的工作条件包括滑动、微振、冲击、擦伤、侵蚀等。但由于磨损原因的复杂性和磨损类型的不确定性,在进行耐磨涂层选择时,必须分析清楚零部件的工作环境。采用热喷涂技术可以增大软基体或已经发生磨损的基体的耐磨损性能。

图(1)采用火焰热喷涂碳化钨耐磨涂层,在阀门内壁

一般来说,与同类材料的铸造或锻造结构相比,热喷涂涂层结构具有更高的耐磨性能。这是由于在热喷涂过程中粒子经受高速淬火以后,形成了具有一定孔隙的特殊结构,在金属涂层中,变形粒子周围还会形成少量氧化物。涂层所具有的微观孔隙结构不仅有利于零件表面润滑膜的保持,而且能够容纳磨损产生的碎屑,对提高零件表面的耐磨性能有利。

图(2)采用等离子喷涂陶瓷耐磨涂层

磨损的分类

根据摩擦表面的磨损过程及其破坏机理,可将磨损分为磨料磨损、粘着磨损、腐蚀磨损、疲劳磨损、微动磨损、冲蚀磨损和高温磨损,高温磨损实质上是粘着磨损和磨料磨损的综合。各类磨损的特点及其对涂层材料的性能要求见表所示。磨损种类、特点及其对涂层性能的要求

磨损类型 |

在磨损中所占比例 |

磨损表面特征 |

涂层性能要求 |

磨料磨损 |

50% |

擦痕、刮伤、犁沟 |

较高的加工硬化能力,表面硬度要接近甚至超过磨料硬度 |

粘着磨损 |

15% |

擦痕、麻点状鱼鳞、锥坑、沟槽 |

摩擦副材料相容性差,溶解度低,表面能小,不易发生原子迁移,抗热软化能力强 |

腐蚀磨损 |

5% |

有腐蚀产物(膜或颗粒) |

具有耐腐蚀和磨损的综合性能 |

疲劳磨损 |

8% |

裂纹、麻点、剥落 |

高韧性,硬度适中,裂纹倾向小,不含硬质非金属夹杂物 |

冲蚀磨损 |

8% |

蜂窝状蚀坑 |

小角度冲蚀要求高硬度,大角度冲蚀要求韧性好 |

微动磨损 |

8% |

裂纹、麻点 |

较高的抗频繁低幅振荡磨损能力,能形成软磨削,且与配对面不相容 |

高温磨损 |

5% |

粘着、结瘤、剥落、蚀坑 |

一定的高温硬度,能形成致密且韧性好的硬质氧化膜,导热性好,能迅速使热扩散 |

1.耐磨涂层性能要求

对耐磨涂层的要求取决于耐磨涂层与基体材料的力学匹配性、化学匹配性、施加载荷的方向和大小以及涂层本身的性能。根据耐磨涂层的应用不同,涂层硬度、化学稳定性、涂层屈服强度、抗裂纹生核与长大的能力等因素都影响涂层的耐磨性能。

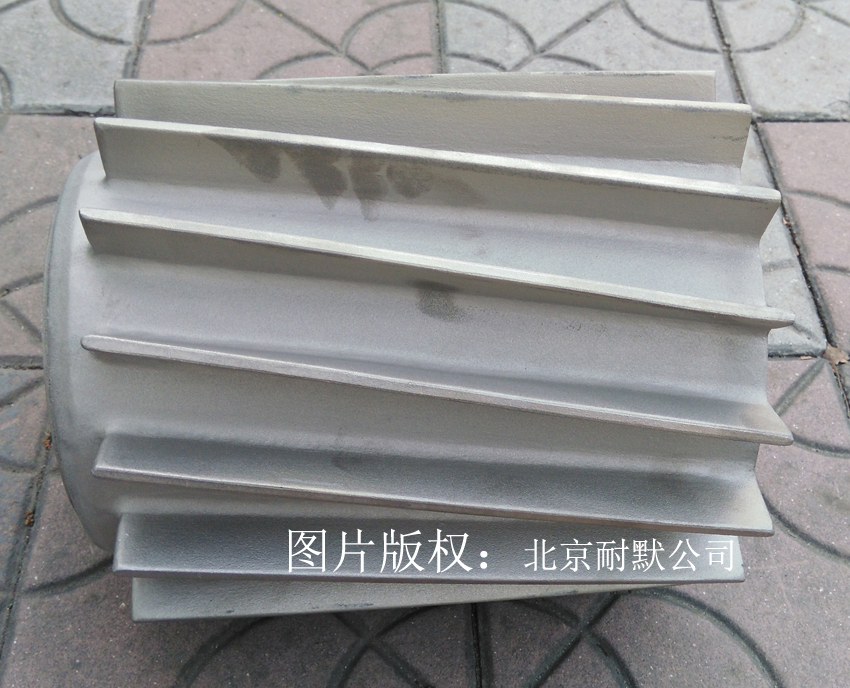

图(3)采用镍铬合金涂层用于煤粉分配转子上

(1)涂层结合强度要求

对耐磨涂层的首要要求就是确保涂层与基体有足够的结合强度,为此,基体材料与涂层材料的选择与设计应以确保涂层牢固结合为前提。1)基体应无变形。当耐磨涂层用于高负荷工况时,基体应有足够的硬度和屈服强度,以支承涂层不发生变形。

2)涂层与基体材料的弹性模量匹配性? 在弹性应变情况下,如果涂层与基体的弹性模量不匹配,在负载时就会在涂层与基体的界面处产生陡变式的应力。若涂层的刚性大于基体,涂层中的应力就会增大。随着载荷和涂层与基体的弹性模量差别增大,应力增大。

表列出了高速钢与碳化物的弹性模量。

高速钢与碳化物的弹性模量

材料 |

高速钢 |

ZrC |

VC |

TiC |

HfC |

NbC |

TaC |

WC+ |

WC+ |

WC |

金刚石 |

弹性模量/x106MPa |

0.2 |

0.41 |

0.43 |

0.45 |

0.46 |

0.51 |

0.54 |

0.57 |

0.61 |

0.62 |

0.79 |

3)涂层与基体材料的刚性匹配。要使硬质耐磨涂层具有较长的使用寿命,涂层与基体材料的刚性应有合理的匹配。如果在刚性小的基体材料上沉积刚性高的涂层。由于刚性不匹配,就会使涂层中的拉应力增大,导致在涂层中形成裂纹并波及到基体,从而引起涂层发生早期破坏。

4)热膨胀系数的匹配性。如果涂层与基体材料的热膨胀系数不匹配,就会因体积变化而产生应力。通常,涂层与基体相比是很薄的,因此,基体的热膨胀基本上不受涂层热膨胀的影响,而涂层的热膨胀则强烈的受到基体热膨胀的影响。涂层与基体由于热膨胀不匹配而产生的热应力基本上都集中在涂层中。热膨胀系数差别越大,涂层中的应力就会越大,产生裂纹甚至剥落的倾向性就越大。这就是许多耐磨涂层尚未遭受严重磨损就发生过早剥落失效的主要原因之一。

表列出了一些碳化物、氮化物涂层材料与钢的热膨胀系数。

碳化物、氮化物涂层材料与钢的热膨胀系数

材 料 |

碳 化 物 |

氮 化 物 |

金属陶瓷 |

钢 |

|||||||

Cr3C2 |

TiC |

TaC |

WC |

TiN |

ZrN |

TaN |

WC+ |

WC+ |

低合金钢 |

高速钢 |

|

热膨胀 |

10.3 |

7.4 |

6.3 |

4.2-5.0 |

10.1 |

7.24 |

3.6 |

5.4 |

6.1 |

15 |

12 |

当基体的热膨胀系数大于涂层的热膨胀系数时,在升高温度时产生的应力为拉应力;反之,若涂层的热膨胀系数大于基体时,则为压应力。由表可以看出,大多数碳化物、氮化物及金属陶瓷涂层的热膨胀系数均小于钢,只有TiN、NbN和Cr3C2的热膨胀系数比较接近于高速钢的热膨胀系数,但差别仍不小。

5)涂层与基体材料之间的亲和力。涂层与基体之间的亲和力即化学结合能力直接影响涂层与基体之间的结合强度。通常,一种化合物在另一种化合物中的固溶度低时,它们之间的结合强度也弱。只有当涂层与基体之间具有最大的化学亲和力而又不会产生脆性界面相时,涂层与基体的结合强度才最大,才能充分发挥耐磨涂层的作用。

(2) 涂层耐磨性要求。

在前述必须确保涂层与基体有足够牢固的结合条件下,才能进一步提出对涂层耐磨性的要求,这主要包括如下一些内容。1)涂层硬度。提高涂层硬度,有利于增大涂层的屈服强度,防止发生变形;涂层硬度增高,抗磨料磨损性能增强,涂层的磨料磨损速率与涂层硬度成反比。若涂层硬度超过磨料颗粒的硬度,磨料磨损速率急剧下降。因此,在磨料磨损的工况下,涂层硬度应尽可能的高。而在滑动磨损情况下,应考虑使用韧性强的具有单相结构的软涂层,但不能有第二相硬质颗粒存在,否则将引起严重的磨料磨损。

2)耐高温磨损性能。当硬质涂层用作耐高温磨损涂层时,不仅要求具有良好的高温红硬性,即具有高的高温硬度,而且涂层与对偶摩擦材料之间的化学溶解度要小。

3)耐腐蚀磨损性能。耐磨涂层在腐蚀性介质中的耐磨性能还取决于涂层在化学介质中的耐蚀性能。许多硬质涂层都具有优异的耐蚀性,特别是氧化物和碳化物等陶瓷涂层是很好的耐腐蚀磨损涂层材料。

4)涂层颗粒之间的结合强度高。硬质涂层颗粒之间应具有高的结合强度。例如,WC-Co金属陶瓷涂层是很著名的耐磨涂层材料,钴对碳化钨等硬质颗粒的润湿性极好,因而使碳化钨颗粒能牢固的粘结在一起,不会发生剥落,在这种前提条件下,才能充分发挥碳化钨硬质相的高耐磨特性。

显然,耐磨涂层的成功应用既取决于涂层本身的耐摩擦磨损特性,还取决于涂层与基体之间性能的合理匹配。

2.耐磨涂层喷涂材料选择

在某些情况下,要求涂层既具有良好的耐磨损性能也要具有非常优良的耐腐蚀特性,例如,在石油、化工、海洋性气氛等环境介质中工作的零部件,如果将涂层耐磨损性能及耐腐蚀性能分为十个等级进行定性评价的话,其结果如表所示。其中,1级表示该涂层的耐磨损性能或耐腐蚀性能最差,10级表示该涂层的耐磨损性能或耐腐蚀性能最优。耐磨涂层喷涂材料选择表

粉末成分 |

粉末牌号 |

涂层 |

结合 |

耐磨 |

耐蚀 |

韧性等级 |

沉积效率 |

喷涂 |

WCrC-CoCr |

W-121 |

69 |

10,000 |

7 |

6 |

6 |

60 |

8-20 |

CrWC-CoCr |

W-124 |

67 |

10,000 |

8 |

6 |

6 |

55 |

8-20 |

CrWC-NiCr |

W-129 |

68 |

10,000 |

7 |

7 |

6 |

50 |

8-20 |

WC-12Co |

1342VM |

70 |

10,000 |

9 |

2 |

2 |

40 |

8-20 |

WC-17Co |

1343VM |

69 |

10,000 |

8 |

5 |

4 |

40 |

8-20 |

WC-Co-Cr |

1350VM |

69 |

10,000 |

9 |

6 |

4 |

40 |

8-20 |

WC-Cr-Ni |

1356VM |

68 |

10,000 |

8 |

6 |

2 |

30 |

8-15 |

CrC-25NiCr |

1375VM |

57 |

10,000 |

7 |

8 |

5 |

30 |

8-10 |

NiCrBSiFe |

1275H |

52 |

9,000+ |

6 |

7 |

5 |

45 |

8-20 |

CrC-30NiCr |

CRC-410-1 |

64 |

10,000 |

7 |

8 |

7 |

50 |

8-15 |

CrC-40NiCr |

CRC-425-1 |

60 |

10,000 |

6 |

7 |

7 |

50 |

8-15 |

CrC-65NiCr |

CRC-415-1 |

55 |

10,000 |

4 |

8 |

7 |

50 |

8-15 |

Stellite 6 |

CO-106-1 |

49 |

9,000+ |

5 |

7 |

7 |

40 |

8-20 |

NiCrB+WC |

1334F |

63 |

10,000 |

7 |

5 |

6 |

45 |

8-20 |

WC-10Ni |

1310VM |

60 |

10,000 |

7 |

6 |

6 |

45 |

8-15 |

依据耐磨涂层使用环境的差异,应选择不同的喷涂材料及喷涂工艺,例如:

(1)软支承用涂层

这类涂层允许磨粒嵌入,也允许变形以调整轴承表面。喷涂材料多为有色金属,如铝青铜、磷青铜、巴氏合金和锡涂层等。具体应用零件如:巴氏合金轴承、水压机轴套、止推轴承瓦、压缩机十字滑块等。(2)硬支承用涂层

硬支承表面通常在高载荷和低速度工况条件下工作,该类支承一般用于可嵌入性和自动调整性不重要的部位,以及润滑受限的部位。喷涂材料可选用镍基、铁基自熔合金、氧化物和碳化物陶瓷(如Al2O3-TiO2,Co-WC等)、难熔金属Mo以及Mo加自熔合金等。具体应用零件如:冲床减震器曲轴、防擦伤轴套、方向舵轴承、涡轮轴、主动齿轮轴颈和活塞环燃料泵转子等。(3)耐磨粒磨损涂层

当使用温度低于540℃时,涂层要能经受外来磨料颗粒的切削和犁沟作用,涂层硬度应超过磨粒硬度;涂层材料可选用自熔合金加Mo或Ni/Al混合粉、高铬不锈钢、Ni/Al丝、T8钢以及自熔合金加Co/WC混合粉。具体应用零件如:泥浆泵活塞杆、抛光杆衬套、混凝土搅拌机的螺旋输送器、烟草磨碎锤、芯轴、磨光抛光夹具等。当耐磨粒磨损涂层的使用温度在538-843℃之间时,涂层要求在高温下有超过磨粒的硬度,还必须要有良好的抗氧化性,可采用铁基、镍基、钴基喷涂材料(如钴基Cr,Ni,W合金粉,Ni/Al丝,奥氏体低碳不锈钢,镍、钴自熔合金等)以及Cr3C2金属陶瓷粉;在受冲击或振动负荷时,若温度低于760℃,自熔合金最好;而当侵蚀严重时,最好采用Cr3C2;如主要用于抗氧化,则可采用铁、镍、钴基涂层。

(4)耐硬面磨损涂层

当使用温度小于538℃时,磨损是由于硬面在较软表面上滑动时,硬的凸出部分使软表面开槽而导致刮出碎屑,此碎屑具有同磨粒一样的作用,这种情况下要求涂层要比配对表面硬,可采用某些铁基、镍基、钻基喷涂材料、自熔合金、有色金属(例如加铁铝青铜)、氧化物陶瓷、碳化钨及某些难熔金属涂层材料。具体应用零件如拉丝绞盘、制动器套筒、拨叉、塞规、轧管定径穿孔器、挤压膜、导向杆、浆刀、滚筒、刀片轧碎机、纤维导向装置、成型工具和泵密封圈等。

图(4)采用碳化钨耐磨涂层用于硅粉输送弯头内壁

当耐硬面磨损涂层的使用温度在540-815℃时,虽基本情况与以上相同,但由于磨损在高温下会加剧进行;所以,须采用钻基自熔合金、Ni/Ai及碳化铬涂层材料。当温度低于760℃且有冲击负荷时,宜选用自熔合金;温度更高时宜选用Cr3C2涂层;以抗氧化为主则选Ni/Al等。具体应用零件如:锻造工具、热破碎辊、热成型模具等。(5)耐微振磨损涂层

由于磨损通常是由不可预计的微振引起的,所以当使用温度小于540℃时,应选韧性较好的涂层,如自熔合金、氧化物、碳化物金属陶瓷、某些Ni,Fe,Co基喷涂材料和有色金属等。具体应用零件如,伺服马达枢轴、凸轮随动件、摇臂、汽缸衬套、防气圈、导叶、螺旋桨加强杆等。

当耐微振磨损涂层的工作温度在538-843℃时,由于工作温度较高,可采用特定的铁基、镍基、钴基材料及金属碳化铬陶瓷材料。具体应用零件如:喷气式发动机的涡轮机气密圈、气密环、气密垫圈和涡轮叶片等。

(6)耐气蚀涂层

因涂层要承受液体流中的气体冲击,故要求涂层具有良好的韧性、高的耐磨性、耐流体腐蚀、无脆性。可用Ni基自熔合金、含Al9.5%、Fe1%的铜合金、含Ni38%的铜合金、自熔合金加Ni/Al混合粉、316型不锈钢、超细的Al2O3及纯Cr2O3等,且所有的涂层都应该经过密封处理。具体应用零件如:水轮机叶片、耐磨环、喷头和柴油机气缸衬套等。

图(5)复合陶瓷涂层采用人工涂抹,施工简单,可以应用于风机叶片这种磨损恶劣的工况

(7)耐冲蚀磨损涂层

这些涂层要能经受尖锐的、硬颗粒引起的磨损。可采用几种Ni基自熔合金粉、自熔合金加细铜混合粉、高Cr不锈钢粉、超细Al2O3粉、纯Cr2O3粉、Al2O387%+TiO2l3%复合粉和Co/WC复合粉。具体应用零件如:抽风机、水电阀和旋风除尘器等。3.耐磨涂层喷涂参数设置

采用美国Praxair公司生产的KN-75型超音速火焰喷涂设备喷涂耐磨涂层时,其参数设置如表所示。KN-75喷涂各种耐磨涂层参数选择表

粉末牌号 |

粉末名称 |

粒度 |

氧气 |

煤油 |

载气 |

送粉量(RPM) |

枪管长度 |

喷涂距离 |

|

1278F |

NiCrFeNbTaMoTi |

-53/+20 |

2000 |

21.95 |

9.9 |

5 |

4 |

355 |

|

1166F |

Ni(Atomized) |

-53/+20 |

1800 |

19.30 |

9.9 |

5 |

4 |

355 |

|

1234F |

FeCr(Atom) |

-53/+20 |

1800 |

19.30 |

9.4 |

5 |

4 |

355 |

|

1236F |

FeCrNiMo(Atom) |

-53/+20 |

1800 |

19.30 |

9.4 |

5 |

4 |

355 |

|

1245F |

CoCrNiW(Atom) |

-53/+20 |

1700 |

18.93 |

10.8 |

5 |

6 |

381 |

|

1248T-D |

CoMoCrSi(Atom) |

-53/+20 |

1950 |

21.20 |

10.8 |

5 |

6 |

355 |

|

1256F |

CoCrWSiC(Atom) |

-53/+20 |

1850 |

20.06 |

11.8 |

5 |

6 |

381 |

|

1260F |

Ni-50Cr(Atom) |

-53/+20 |

2025 |

21.95 |

11.8 |

5 |

8 |

381 |

|

1262F-D |

Ni-20Cr(Atom) |

-53/+20 |

1950 |

20.82 |

11.3 |

5 |

4 |

381 |

|

1265F |

NiCrMoNb(Atom) |

-53/+20 |

1850 |

22.71 |

11.8 |

5 |

6 |

381 |

|

1269F-D |

NiCrMoW(Atom) |

-53/+20 |

1850 |

26.50 |

9.9 |

5 |

6 |

305 |

|

1274H |

NiCrSiFeB(Atom) |

-63/+20 |

1950 |

21.95 |

12.2 |

5 |

4 |

381 |

|

1275H |

NiCrBSiFe(Atom) |

-53/+20 |

1950 |

21.95 |

12.2 |

5 |

4 |

381 |

|

CO210-24 |

CoNiCrAlY(Atom) |

-45/+20 |

2000 |

18.17 |

12.2 |

5 |

4 |

254 |

|

1375VM |

Cr3C2-25NiCr |

-45/+15 |

1850 |

22.71 |

9.9 |

5 |

6 |

355 |

|

1376T |

Cr3C2-25NiCr |

-53/+20 |

1850 |

22.71 |

9.9 |

9 |

8 |

355 |

|

1356VM |

WC-CrC-Ni |

-45/+15 |

1900 |

22.71 |

10.8 |

5 |

4 |

330 |

|

1350VM |

WC-Co-Cr |

-45/+15 |

1850 |

22.71 |

10.8 |

5 |

4 |

381 |

|

1343VM |

WC-17Co |

-45/+15 |

2000 |

22.71 |

10.8 |

5 |

4 |

381 |

|

1343VF |

WC-17Co |

-38/+10 |

1050 |

14.0 |

12.3 |

5 |

4 |

178 |

|

1342VF |

WC-12Co |

-38/+10 |

1050 |

14.0 |

12.3 |

5 |

4 |

152 |

|

1342VM |

WC-12Co |

-45/+15 |

2000 |

22.71 |

10.8 |

5 |

4 |

381 |

|

1334F |

WC-12Co+50Ni SF |

-53/+13 |

1800 |

24.60 |

10.8 |

5 |

6 |

355 |

|

1310VM |

WC-10Ni |

-45/+15 |

1900 |

19.30 |

10.8 |

5 |

6 |

381 |

|

1310VF |

WC-10Ni |

-38/+10 |

1900 |

19.30 |

10.8 |

5 |

4 |

381 |

|

图(7)耐磨涂层各种原材料,有纳米陶瓷粉体、有纳米级合金粉体,北京耐默公司可以根据要求配制各种粉体。

由于超音速火焰喷涂有其自身的特点,在实际喷涂过程中要注意以下两点:①因为超音速火焰喷涂输入到基体的热量较大,一定要严格控制冷却措施,以免发生基体过热、变形等导致工件报废的现象;②要特别注意不喷涂部位的遮蔽保护,由于在超音速火焰喷涂工艺中,喷涂粒子并未加热至完全熔化状态,粒子具有一定的刚性,且飞行速度较高,远远超过常规等离子喷涂工艺中的粒子飞行速度,采用常用的防粘涂料及防遮蔽胶带方法已不能满足遮蔽要求,而必须采用薄铁皮或薄铜皮捆扎遮蔽法。

4.耐磨涂层后加工

对于耐磨涂层来讲,磨削是唯一切实可行的精加工方法。由于涂层颗粒之间的结合主要依靠机械镶嵌结合,且含有一定的孔隙,从磨削的观点看,热的转移比较缓慢,常规致密材料的磨削加工方法并不适用于涂层材料的磨削加工。如果磨削压力过大或速度过快,可能造成涂层表面颗粒发生转移或被移动,从而导致涂层内部颗粒发生脱落,甚至导致整个涂层从基体剥离。决定磨削加工工艺方法的因素包括:涂层类型、工件形状、要求光洁度和公差等。

图(8)耐磨涂层磨加工后符合工业设计要求

一般来讲,喷涂粉末越细、涂层孔隙率越低、涂层越均匀,磨削加工后的光洁度越好。选择砂轮时应考虑涂层种类、硬度、工件大小与形状、磨削量、表面光洁度要求、磨床类型等因素。一般遵循以下原则:

(1)尽可能选用最锐利的砂轮,这种砂轮切削速度快,不易过热。砂轮锐利程度与砂轮所用磨粒的类型及粒度有关。对于磨削耐磨涂层的砂轮来讲,常用的磨粒是碳化硅和金刚石。这是因为碳化硅磨粒在磨削时发生破裂后会呈现新的锐利的切削刃,而金刚石磨粒具有良好的耐久性,能干净地磨削各种硬质耐磨涂层。当磨粒粒度较小时,不仅具有较小的表面积,而且切削刃较锐利,比粗磨粒更容易陷入涂层内部,从而获得较高的光洁度。一般来讲,用于耐磨涂层粗磨的磨粒粒度在125-150目,用于细磨的粒度在380-400目。

图(9)采用细砂纸抛磨陶瓷耐磨涂层表面,抛磨后表面粗糙度降低,但没有光洁度。

(2)所选砂轮内部结构及其硬度级别要能够提供自由磨削的效果。砂轮内部结构是指砂轮内部各个磨粒之间的间距,具有多孔结构的砂轮,其磨削效果更佳,这是由于颗粒间造成的间隙能够提供更大的存屑空隙造成的。砂轮硬度不同也会影响耐磨涂层磨削效果,较硬砂轮比较软砂轮具有更长的使用寿命。当磨削应力较小、接触面积较大及磨削速度较高时,推荐采用较软的砂轮;当磨削应力较大、光洁度要求较高、接触面积较小及砂轮较窄时,推荐采用较硬砂轮。(3)选择最适合的砂轮粘结类型。常用砂轮粘结剂有两种,即陶瓷粘结剂和树脂粘结剂。采用陶瓷粘结剂的砂轮能够承受较高的磨削速度和精确的配合公差,且不受水、酸、油及温度变化的影响,但要求磨床转速要小于砂轮的安全操作速度,一般小于33米/秒。而采用树脂粘结剂的砂轮,可用于更高的磨削速度,并产生更高的光洁度。

针对KN-75喷涂的WC类耐磨涂层,推荐磨削工艺如下:

1) 采用精密、高质量的磨削设备;

2) 选用水溶性冷却介质淋洗;

3) 选用树脂粘结金刚石砂轮,当工件外径小于50mm时,选用φ500的砂轮;当工件外径大于50mm时,选用φ762的砂轮;

4) 采用两步法进行磨削,第一步:进行粗磨,其磨削参数为:磨粒粒度125-150目;砂轮转速25-30m/s;工件转速0.3m/s;磨削深度<0.01mm;移动速度0.2-0.3m/min,纵向进磨量0.025-0.05mm;第二步:进行细磨,其磨削参数为:磨粒粒度380-400目;砂轮转速25-30m/s;工件转速0.5m/s;磨削深度<0.005mm;移动速度0.05-0.1m/s,纵向进磨量0.025~0.05mm。

在磨削过程中,砂轮磨削面的状况会发生变化,使用一段时间后,不是发生砂轮面的砂粒被磨损掉,使得磨粒的高度与粘结剂高度相等,就是发生砂轮面被磨削材料所填充,这两种情况都会削弱砂轮的磨损能力,导致摩擦(擦光)多于磨削,此时,应对砂轮进行修整或更换新的砂轮。当采用金刚石工具修整砂轮时,工具经过砂轮表面的横移速度影响砂轮的最终切削作用,快速横移能打开砂轮面,使磨粒重新变锋利,从而提高砂轮磨削能力;与此相反,当横移较慢时,会导致砂轮面封闭,使磨粒钝化并引起砂轮变硬,对热喷涂耐磨涂层,不推荐使用慢速修整法。所以,在使用金刚石砂轮磨削耐磨涂层时,保持砂轮锋利非常重要,有利于获得较高的表面光洁度。

对耐磨涂层的磨削一般推荐采用湿式磨削,如果采用适当的保护措施,也可采用干磨削。但是,湿磨削的优点要远远大于干磨削。湿磨削时,可以使用较硬的砂轮,且不会增加爆皮或热裂的发生率,使表面颗粒的脱出减至最少,并且得到的表面光洁度较好,砂轮不会很快被填塞,需要的修整次数也会少。此外,湿磨削还有助于冲洗掉磨屑残渣。磨削液的过滤和合适的浓度对表面光洁度也有影响。

总之,只要在磨削加工过程中仔细操作,就可以获得具有良好光洁度的耐磨涂层表面。下面是确定耐磨涂层磨削工艺时需要考虑的一些因素。

1)使用较软的、自由磨削的砂轮,可大大减少擦光和磨粒脱出的机会;

2)保持砂轮面清洁、锋利;

3)采用正确的砂轮修整工艺;

4)进行粗磨时尽量选用粗粒度砂轮,进行精磨时要选用细粒度砂轮,如果想用粗砂轮来获得好的表面光洁度,可能导致磨粒脱出、污染或烧焦;

5)使用轻磨削。耐磨涂层通常较薄,过大的磨削压力可能引起涂层表面分层或表面颗粒脱出;

6)进行最后一道磨削工序时应采用无火花磨削,否则会导致砂轮面钝化或釉光;

7)始终保持涂层受压,通过喷涂面向基体下切才能使分层和颗粒脱出限制到最小;

8)磨削工艺优化处理。磨削参数变化对磨削速度和光洁度有较大影响,耐磨涂层表面光洁度在很大程度上取决于所选用的磨削工艺。当给定砂轮存在问题时,应进行砂轮速度、进给速度、工件速度及修整工艺。