铝活塞环槽表面用KN17耐磨涂层

2020-9-18 14:59:53 点击:

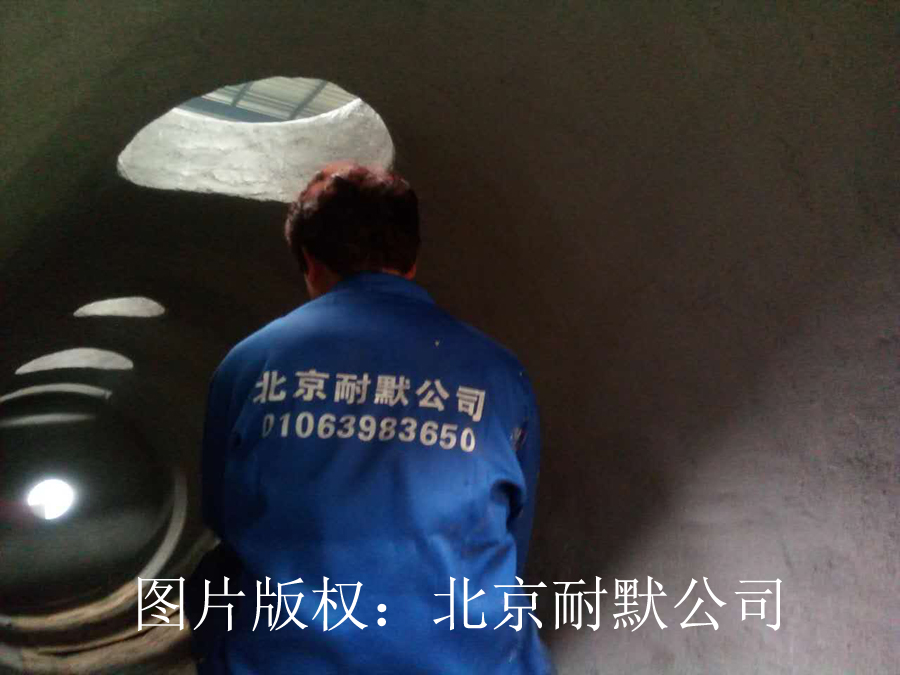

北京耐默公司作为专业生产耐磨涂层厂家,在此介绍耐磨涂层_合金涂层_陶瓷涂层_金属表面喷涂耐磨涂层相关知识,希望对大家会有帮助。

为了提高活塞环槽的硬度和耐磨性能,采用共沉积技术在活塞一环槽部位制备KN17耐磨涂层。研究表明,当电流密度为5 A/dm2时,涂层生长速度最快且没有外观缺陷;电镀液温度为50~60℃时,涂层的内应力最稳定;电镀液的pH值为4~5时,制备的涂层质量最好;搅拌速度为250 r/min时,涂层中的共沉积颗粒的含量最高、颗粒分布最佳。分析涂层的硬度、摩擦磨损性能可知,制备的KN17涂层能够均匀地覆盖在基材表面,涂层最外层HV硬度可达700~800,耐磨性能是硬质阳极高分子涂层的2~3倍。对使用该涂层的活塞进行额定工况试验和对比试验,结果表明:涂层完好无脱落,磨损量符合要求。

随着环境污染的日益严峻,高功率、低排放成为发动机的发展趋势。发动机的功率密度和爆发压力不断提高,导致活塞的机械负荷显著提高[1,2]。改善活塞基体材料是提高活塞整体强度和耐磨性能切实可行的方法。同时,还可以通过对活塞进行表面处理,提高活塞抗高温氧化、抗腐蚀和耐磨性能。目前,铝合金活塞的一环槽主要采用硬质阳极氧化及镶圈奥氏体铸铁技术提高活塞环槽的耐磨性能,延长活塞寿命。但随着发动机技术的发展,铝活塞环槽阳极氧化技术已不能满足要求。铝合金活塞高镍奥氏体铸铁镶圈技术虽然可以解决活塞一环槽部位硬度低、耐磨性差等问题,但由于高镍奥氏体铸铁镶圈会导致环槽处的热传导恶化,在镶圈与活塞基体界面上易产生热疲劳裂纹;此外,高镍奥氏体铸铁镶圈增加了活塞质量,并且生产效率低、工艺废品率和成本高,对小直径汽油机活塞的影响尤其严重。

针对以上问题,有必要在活塞环槽部位研制一种硬度高、耐磨性能好的新型涂层。KN17复合涂层具有物理化学性质稳定,硬度及耐磨抗磨性能较高,摩擦系数低,成膜率高,导热性良好等特点,非常适合用做活塞环槽耐磨涂层。目前,KN17复合涂层在其它领域作为耐磨涂层已有相关报道,因此,KN17复合涂层做为活塞环槽耐磨涂层具有一定可行性。本文中针对电流密度,电渡液的温度、酸碱度及搅拌速度对KN17复合涂层的影响及涂层性能进行试验分析。

- 上一篇:KN17耐磨涂层耐磨性试验 2020/9/25

- 下一篇:耐磨涂层的分类及实际应用案例 2013/8/30